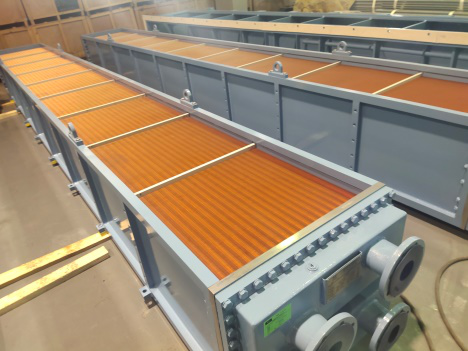

貫通プレート型水素冷却器および空気冷却器は、近年急速に発展した高効率冷却要素です。会社設立以来、私たちは成功裡に125MW二重水冷発電機用空気冷却器、空冷式発電機用空気冷却器、300MW、600MWクラスの水・水素冷却発電機用冷却器、さらには1000MWクラスの熱電力および原子力発電用水・水素冷却発電機用冷却器などを開発・製造し、これらは発電機、モーターなどの分野で広く使用されています。

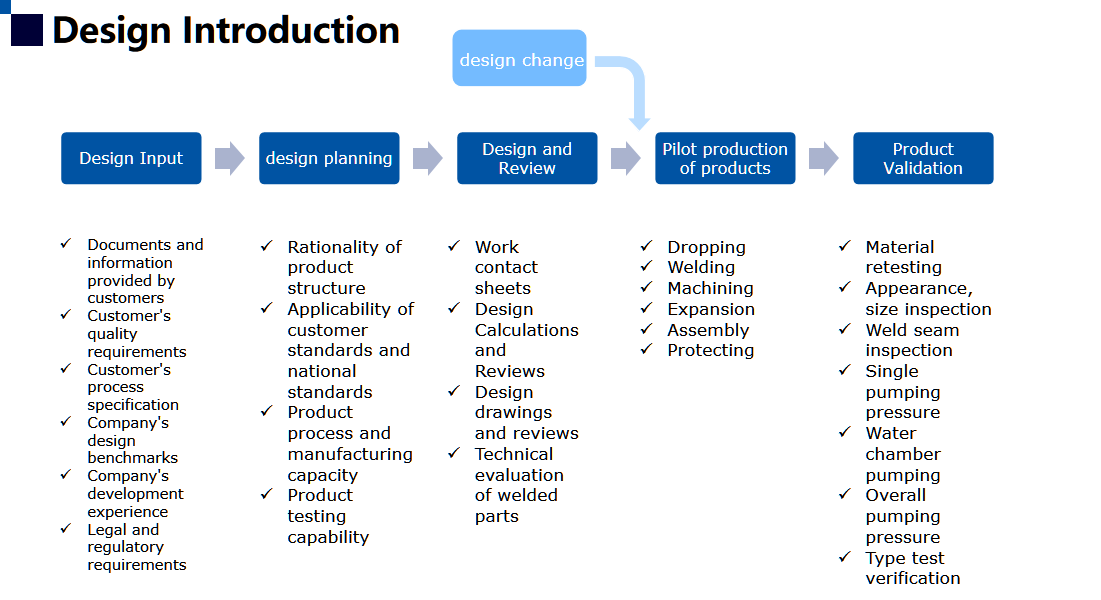

冷却装置の生産設計について、我が社には標準化されたプロセスがあります:

1.デザイン計算プロセス

以下の条件に基づき、冷却装置の設計計算を提供します:

①顧客による熱伝達境界条件

②冷却管、ヒートシンクなどの材料要件

③インターフェースと形状に応じた初期構造

④現場での動作における異なる作業条件

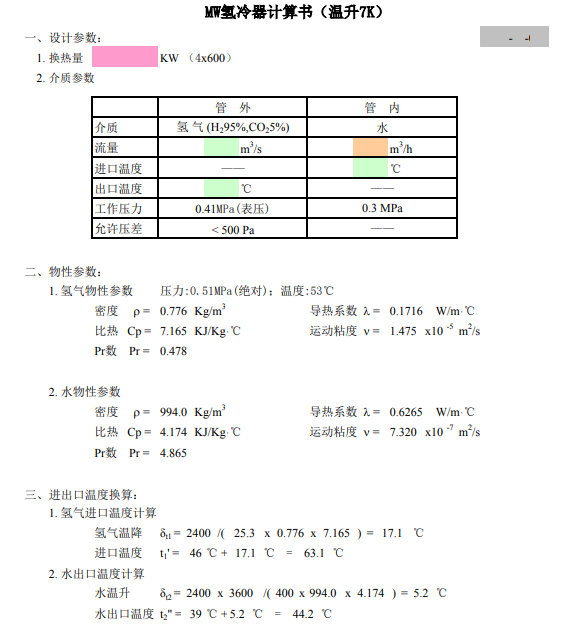

2.水素冷却器計算機

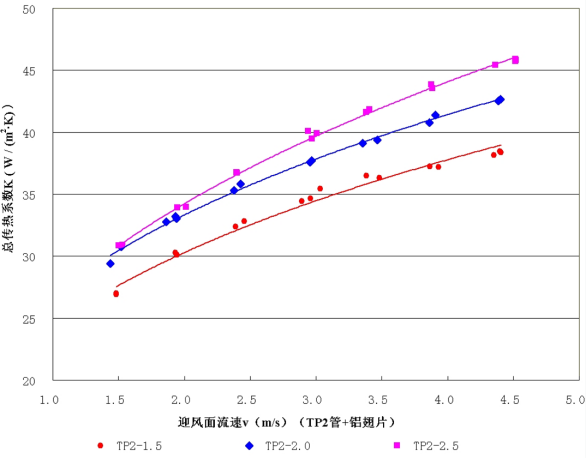

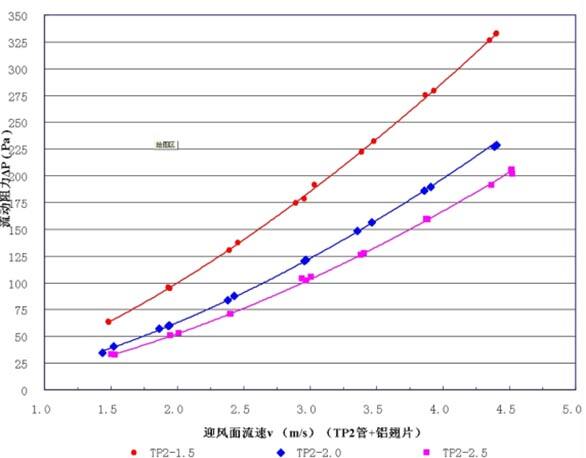

3.熱伝達および抵抗曲線

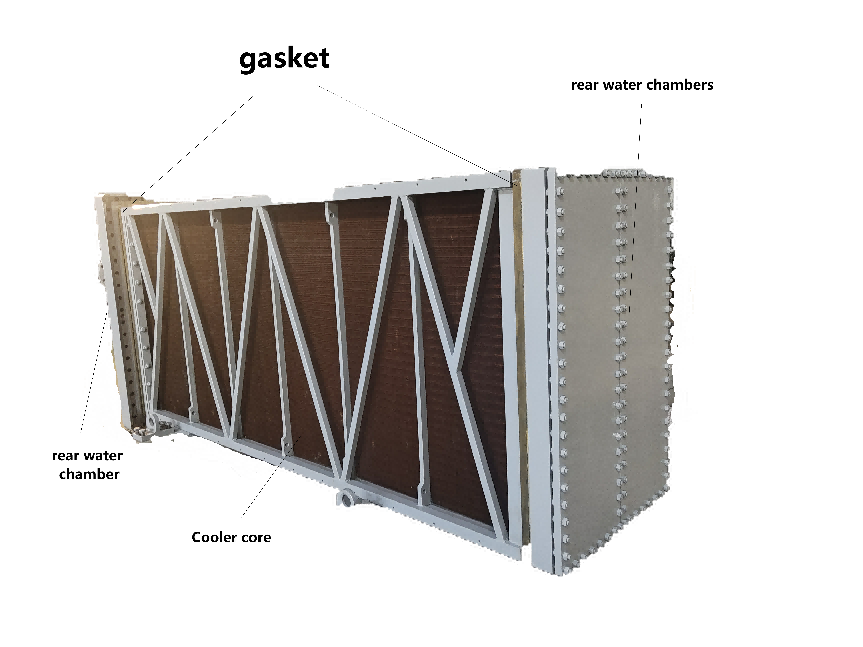

製品構造

主要部品:前面水室、背面水室、冷却コア、シーリングガスケットなど。

①前面および背面の水室:入口および出口フランジ、内部リブ、排水および排気ポート

②クーラーコア:前面チューブプレート、背面チューブプレート、サポートプレート、フレーム(または側面プレート)、ヒートシンク、熱交換管などで構成されています。クーラーフレーム(または側面プレート)と背面チューブプレートの間には、熱膨張応力を除去するために伸縮式スライドガイド構造が採用されています。

③ライナー:媒体の漏れを防ぐため、材料は媒体に応じて異なります。

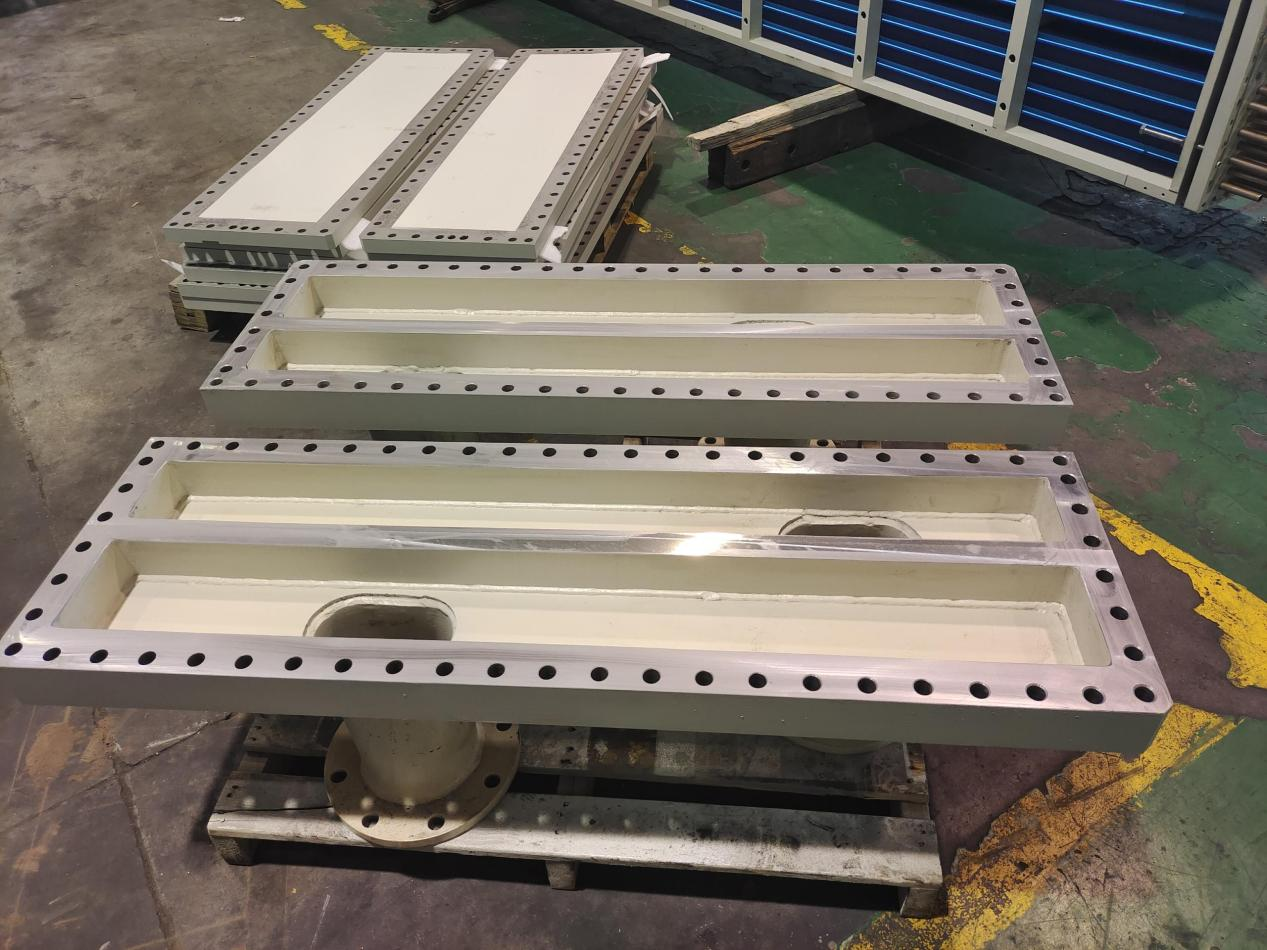

前面および背面の水室:

①溶接構造

②ゴムライニングなどの保護処理が可能です

4.背面水室

5. 前面水室

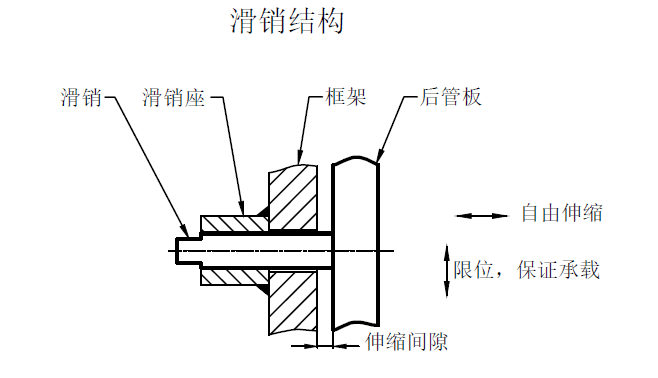

スライドピン:

①冷却管とクーラーフレームの膨張係数や温度の違いにより、クーラーコアとフレームが異なる程度に膨張します。

②スライドピン構造は、負荷を支える一方で、ラジエターコアが自由に膨張・収縮できるようにします。

6. スライドピン構造

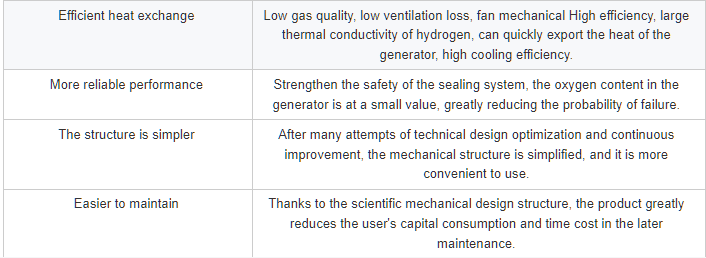

製品の特徴:

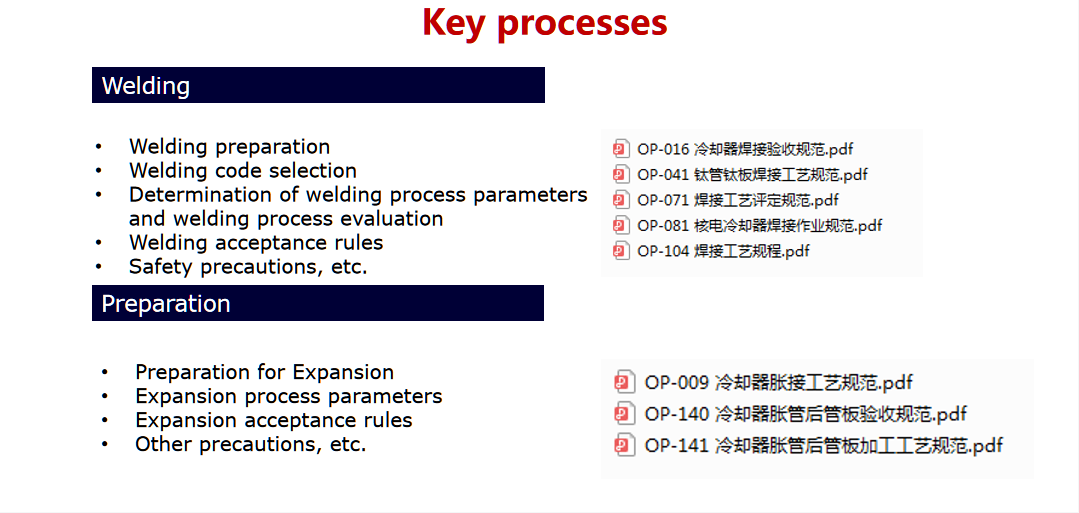

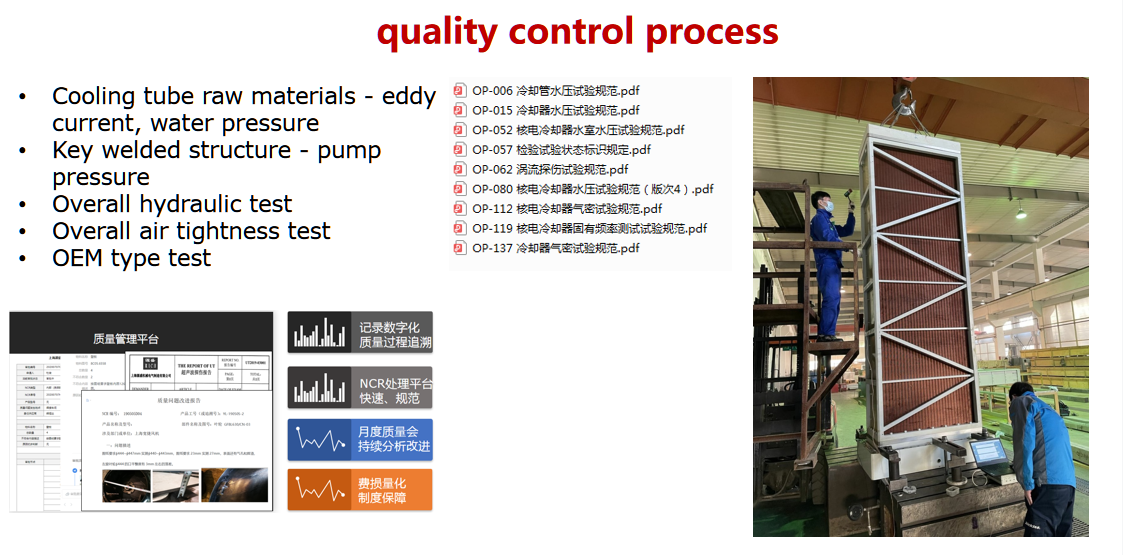

ラジエターの製造および品質管理において、当社はその各工程に対して厳格な工程規格を実施しています:

7. 主要工程

8. 品質管理プロセス

実績:

著作権 © 上海リッチM&E製造株式会社。全著作権所有。 - プライバシーポリシー